菠萝渣变废为宝:热泵烘干,利润与环保双丰收的秘诀

在菠萝加工产业中,大量产生的菠萝渣往往被视为废弃物,实则其富含膳食纤维、糖类等多种可利用成分。通过热泵烘干技术,将菠萝渣变废为宝,既能实现资源的高效利用,又能减少环境污染。今天,我们就来深入探讨菠萝渣热泵烘干的工艺和步骤。

一、菠萝渣特性与烘干挑战

菠萝渣糖分较高,在干燥过程中遇热易变硬。当水分干燥至 30%-38% 之间时,最易出现糖化、糊化现象,并且具有一定粘性。这些特性给烘干带来了不小的挑战,需要在设备选型和工艺设计上加以考量。

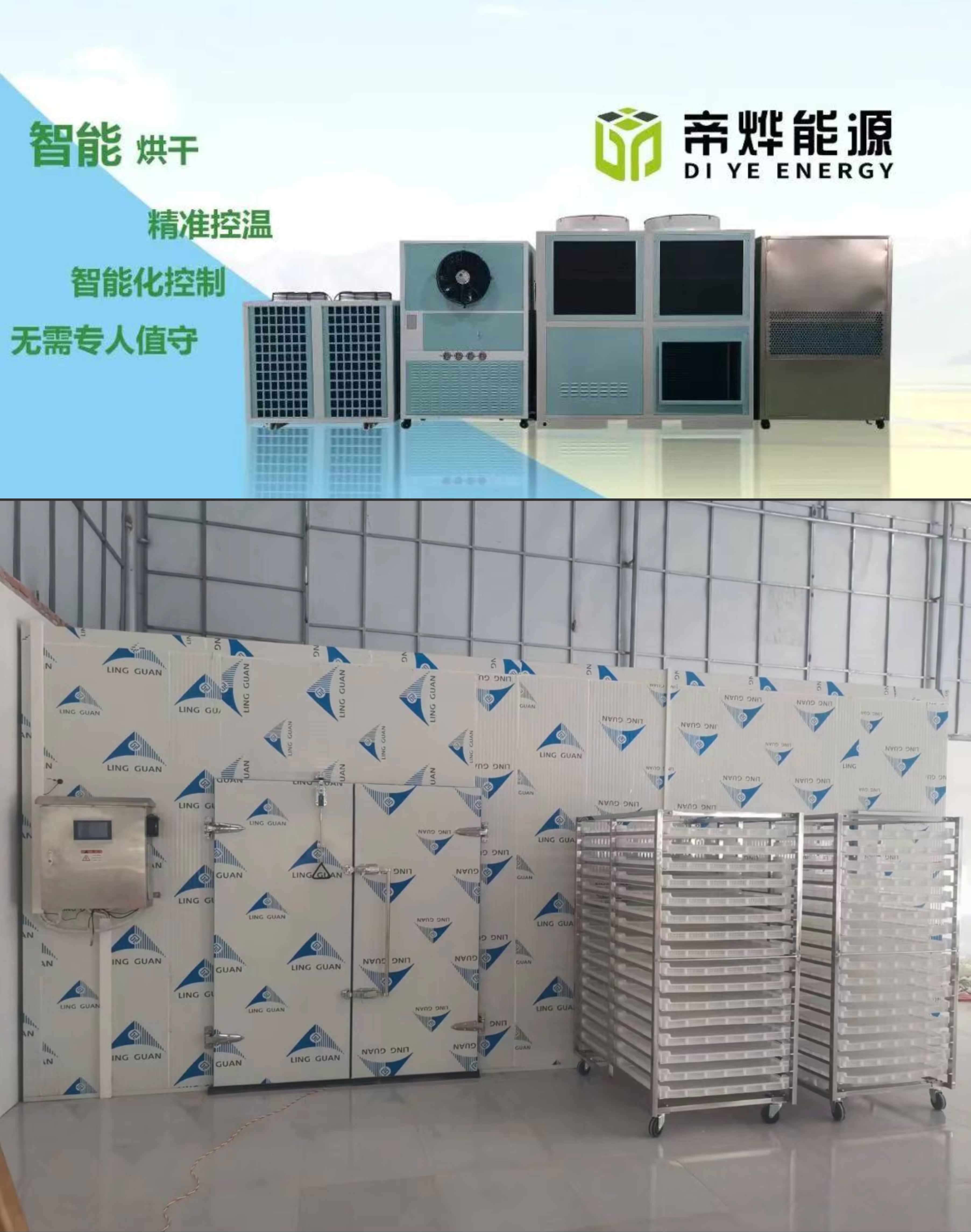

二、热泵烘干设备介绍

(一)工作原理

热泵烘干机通过逆卡诺循环原理工作。设备中的压缩机将低温低压的冷媒气体压缩成高温高压的气体,经过冷凝器时释放热量,加热烘干室内的空气,热空气对菠萝渣进行加热烘干。而蒸发器则从外界环境中吸收热量,使冷媒液体蒸发为气体,再次被压缩机吸入,如此循环往复,实现高效的热量转移,大大降低了能耗。

(二)设备组成

热泵主机:核心部件,负责实现热量的转移和温度调节,精准控制烘干所需的热量。

烘干室:采用保温性能良好的材料制成,如聚氨酯泡沫保温板,确保热量不散失,维持室内稳定的烘干环境。室内配备合理的风道设计,保证热空气均匀地流经菠萝渣,实现均匀烘干。

排湿系统:在烘干过程中,菠萝渣中的水分蒸发变成水蒸气,排湿系统能及时将这些湿气排出烘干室,避免湿度过度积累影响烘干效果和菠萝渣品质。通常由排湿风机、湿度传感器等组成,通过智能控制系统根据湿度变化自动调节排湿量。

智能控制系统:这是热泵烘干设备的 “大脑”,可设定烘干过程中的温度、湿度、时间等参数。操作人员只需在控制面板上输入相应数值,系统就能按照预设程序自动运行,精准控制各个阶段的烘干条件,保证烘干质量的稳定性。同时,系统还能实时监测设备运行状态,如出现故障能及时报警提示,方便维护。

三、菠萝渣热泵烘干工艺步骤

原料预处理时,先从菠萝加工厂收集新鲜菠萝渣,仔细去除石块、树枝、塑料袋等杂质,保障纯净度。接着用破碎机打碎,再经搅拌装置分散,以便热空气充分接触。烘干过程分四阶段:初始预热阶段,40 - 45℃下 1 - 2 小时,让物料均匀受热;低温烘干与初步排湿阶段,50 - 55℃维持 3 - 4 小时;中温烘干与强化排湿阶段,55 - 60℃持续 4 - 5 小时;高温快速烘干阶段,65 - 70℃短暂处理 1 - 2 小时。各阶段通过精准控温、排湿,确保烘干效果与产品品质。

烘干完成后,不要立即打开烘干室,让菠萝渣在室内自然冷却一段时间,大约 0.5 - 1 小时。待冷却后,通过出料装置将烘干好的菠萝渣排出烘干室。冷却过程能使菠萝渣温度降低至常温,便于后续包装和储存,同时避免因温度过高导致包装材料损坏或产品变质。

(三)后期处理

筛选与分级:对烘干后的菠萝渣进行筛选,去除可能存在的结块、杂质等,保证产品质量。根据菠萝渣的颗粒大小、干燥程度等指标进行分级,满足不同客户的需求。

包装与储存:将分级后的菠萝渣装入防潮、密封性能良好的包装袋或容器中,放置在干燥、通风的仓库储存。避免阳光直射和潮湿环境,防止菠萝渣吸湿回潮,影响其品质和保质期。

四、热泵烘干菠萝渣的优势

节能高效:相比传统的烘干方式,如燃煤、燃油烘干,热泵烘干利用逆卡诺循环原理,消耗少量电能就能获取大量热量,节能效果显著,可节省约 30% - 60% 的能源成本。

品质保障:精准的温度和湿度控制,能有效避免菠萝渣在烘干过程中出现糖化、糊化、结块等问题,最大程度保留菠萝渣中的营养成分、色泽和风味。烘干后的菠萝渣质量稳定,可作为优质的饲料原料、膳食纤维提取原料等。

环保清洁:热泵烘干过程中不产生废气、废水、废渣等污染物,符合环保要求,减少了对环境的污染,为企业创造绿色生产环境。

自动化程度高:智能控制系统实现了烘干过程的全自动化操作,操作人员只需设置好参数,设备就能按照预设程序自动运行,无需专人值守,降低了人工成本,提高了生产效率。

适用范围广:热泵烘干设备可根据不同的生产规模和需求进行定制,无论是小型加工厂还是大型企业,都能找到合适的设备和工艺方案,适用于各种物料的烘干,具有很强的通用性。